IoTが可視化する“ムラ”と“ムダ”:生産性向上の鍵を握るデータの力

製造業における現場改善の中核は、「ムダ(無駄)」「ムラ(ばらつき)」「ムリ(過負荷)」という3Mの排除にあります。とりわけ、工程間の非効率や作業ばらつきといった“見えないムダ・ムラ”の発見は、従来、現場経験に基づく勘と暗黙知に依存してきました。しかし現在、IoTセンサの導入によるリアルタイムなデータ取得と可視化により、客観的かつ継続的な改善アプローチが可能になっています。

リアルタイムデータによる現場状態の定量把握

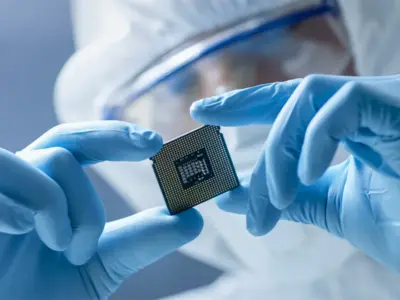

IoTセンサには加速度センサ、温湿度センサ、圧力センサ、近接センサ、光電センサなどがあり、PLC(プログラマブルロジックコントローラ)やエッジデバイスを通じてネットワーク上に接続されます。これにより、現場で発生する微細な状態変化を秒単位で検出することができます。

たとえば、特定の加工工程で発生する微細な振動変化は、工具摩耗や芯ずれによる異常の兆候であることが多く、加速度センサでその傾向を検知すれば予知保全(predictive maintenance)につなげることができます。定量的な閾値設定とアラート連携によって、ライン停止前の異常兆候検知が可能となり、突発トラブルによるロスを大幅に削減できます。

「ムラ」の検出と標準作業化への活用

人的作業においては、作業時間のばらつき(ムラ)が製品品質やタクトタイムに影響を与えます。作業者ごとの動線・姿勢・時間のデータをセンサで取得し、ヒートマップや時系列分析を行うことで、暗黙知の可視化と作業の標準化を実現できます。

実際に、ある組立工場では、作業台に取り付けた荷重センサと加速度センサにより、ネジ締め動作のばらつき(締め付け力と回数)を数値化しています。これにより、オペレーター間の品質差を解消し、ヒューマンエラーの発生率を20%以上低減したという事例も報告されています。

エネルギー可視化によるエコ・コスト改善

「見えない電力ロス」もまた、製造業における隠れたムダです。IoT電力センサを使えば、設備ごとの瞬時電力・無効電力・力率のモニタリングが可能です。とくに稼働率の低い設備の待機電力を可視化し、設備稼働スケジューリングと連動した制御によって最大15〜20%の消費電力削減を実現している事例もあります。

さらに、空調制御や照明制御との統合的なエネルギーマネジメントにより、CO₂排出削減効果も得られ、ESG対応や省エネ法対策としても注目されています。

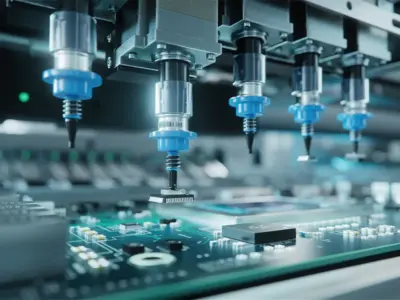

データ連携と全体最適化へ

センサ単体の活用にとどまらず、MES(製造実行システム)やSCADA(監視制御システム)との連携を通じて、全体最適な生産計画と現場制御の融合が進んでいます。IoTセンサで収集された情報をAI解析にかけることで、過去の異常傾向からのフィードバックループ構築や、需給予測に基づく設備稼働最適化も可能になります。

このような「データ駆動型マネジメント」への転換は、品質向上、納期短縮、エネルギー最適化のすべてに寄与し、経営課題の直接的な解決策となりつつあります。

導入時の課題と展望

とはいえ、IoTセンサ導入には課題もあります。初期導入コスト、ネットワークインフラの整備、データ解析人材の確保、セキュリティ対策などが代表的です。しかし、最近では低価格なワイヤレスセンサやクラウド型可視化ツールも登場しており、中小企業でも手の届くレベルに技術のハードルが下がってきています。

技術者にとっては、センサの特性理解、設置設計、解析アルゴリズムの選定といった新たなスキル領域が重要となっており、今後は“アナログ現場とデジタル技術の橋渡し”を担う存在としての役割が一層求められるでしょう。

- カテゴリ

- [技術者向] 製造業・ものづくり