機械加工とデジタル技術の融合による製造業の未来:日本の現場で見える展望と課題

日本の製造業は、歴史的に見ても世界トップクラスの技術力を誇ります。特に、自動車産業や精密機械加工といった分野では、日本はその高品質と正確さで知られています。しかし、グローバルなデジタル化の波にさらされ、これまでの伝統的な製造技術だけでは競争力を維持するのが難しくなってきています。そこで注目されるのが、機械加工とデジタル技術の融合です。この記事では、日本の製造業がこの融合によってどのように未来を切り開こうとしているのか、考察していきます。

デジタル技術の台頭と機械加工の進化

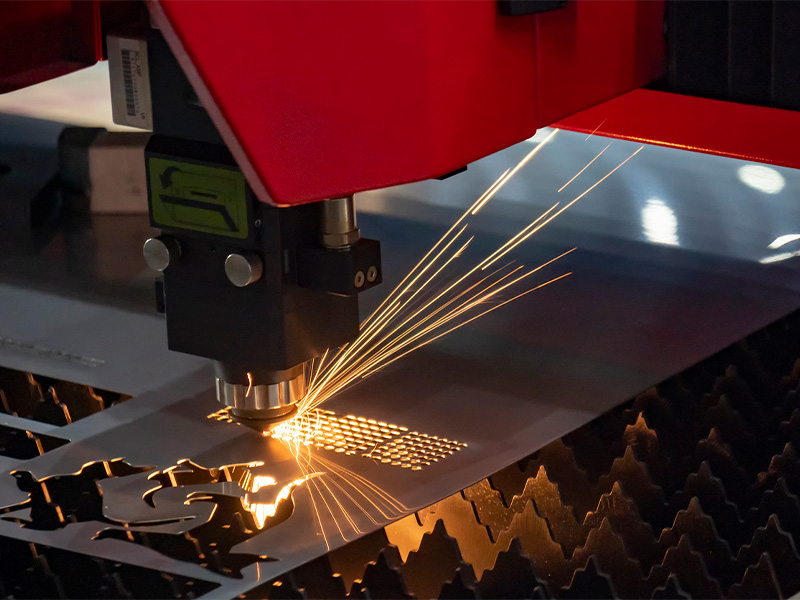

機械加工は、金属やプラスチックなどの材料を精密に切削、成形、組み立てる技術です。日本はこれまでも高精度な加工技術で世界市場をリードしてきましたが、デジタル技術の進化に伴い、より高度で効率的な加工技術が求められています。特に、CNC(コンピュータ数値制御)機械の進化は、これまで人間の手に依存していた加工の自動化をさらに推進しています。

具体的には、AI(人工知能)が組み込まれたCNC機械が登場し、加工中にリアルタイムでデータを解析し、工具の摩耗や加工精度を自動で調整することができるようになりました。これは、従来のように職人の経験に頼らず、機械が自ら判断して最適な条件で作業を進めるという革新的なステップです。

例えば、ドイツのDMG MORI社が開発したCNC機械は、AIを搭載し、加工プロセスの効率を劇的に向上させています。AIは作業中の誤差を自動で検出し、瞬時に修正を加えるため、非常に高精度な製品を安定して製造することが可能です。この技術は、日本でもすでに一部の工場で導入が進んでおり、加工精度と生産性の両立を実現しています。

デジタルツイン技術とIoTによるスマートファクトリーの実現

次に注目すべきは、デジタルツイン技術とIoT(モノのインターネット)を活用した工場の最適化です。デジタルツインとは、物理的な製造ラインや工場の全体をデジタル空間でシミュレーションし、リアルタイムでその運用を管理する技術です。この技術は、製造工程の無駄を最小限にし、製品の品質を一定に保つための強力なツールとなります。

例えば、シーメンス社は、工場全体をデジタルツイン技術で管理しており、製造ラインの稼働状況や材料の流れを常時モニタリングしています。この技術により、異常が発生した際に即座に対応でき、稼働率の向上が図られています。さらに、デジタルツインは、製造プロセス全体をシミュレートし、試作品を作成する前に問題を特定できるため、開発期間を大幅に短縮することが可能です。

パナソニック株式会社でも、デジタルツインを導入し、工場の生産性を高めています。パナソニックでは、製品の設計から試作、製造までのプロセスをデジタルツイン上でシミュレーションし、従来の手法では数週間かかっていた工程を数日以内に完了できるようになりました。

日本の中小企業における課題と可能性

デジタル技術の導入は大手企業だけでなく、中小企業にとっても重要な課題です。特に、日本の製造業は多くの中小企業が集積しており、彼らがデジタル技術に適応するかどうかが業界全体の未来を左右します。しかし、中小企業では資金や人材の不足が課題となり、デジタル化の波に乗り遅れるリスクがあります。

一方で、中小企業がデジタル技術を活用して成功している事例もあります。例えば、東京都内の町工場では、3DプリンターやIoT技術を導入し、試作品の製作や少量多品種の生産に対応しています。この工場では、製造工程をデジタル化することで、従来の手作業では難しかった複雑な製品を短期間で作り上げることができ、顧客のニーズに素早く応えています。

こうした事例は、中小企業がデジタル技術を積極的に取り入れることで、競争力を維持しつつ新しい市場を開拓する可能性があることを示しています。

自動車産業におけるデジタル技術の活用

日本の自動車産業は、デジタル技術の導入によってさらに効率的な製造を実現しています。特に、トヨタ自動車は、AIやビッグデータを活用した自動化された生産ラインを構築し、製造のあらゆる工程をデジタルで最適化しています。

トヨタの工場では、車体の溶接や組み立てがロボットによって行われ、AIがその作業をリアルタイムで監視・調整しています。これにより、品質を保ちながら生産スピードを最大化することができ、製造コストも抑えることが可能です。トヨタの生産現場では、デジタル技術を導入しつつも、従来の「カイゼン(改善)」の精神が生かされており、日々の改善活動がデジタル技術と共に進化しています。

環境への配慮と持続可能な製造

製造業は、効率化だけでなく、環境問題への対応も重要な課題となっています。日本では、環境に優しい製造技術の開発が進んでおり、これもデジタル技術が果たす役割が大きいです。

例えば、日立製作所は、エネルギー効率を最大化する工場設備を開発しており、これによりカーボンフットプリントを削減しながら高品質な製品を製造しています。また、製造工程で使用する材料の選定においても、デジタル技術を活用してエネルギー消費を抑えた加工プロセスが設計されています。このように、デジタル技術は、持続可能な製造業を実現するためのキー要素として機能しています。

結論:日本の製造業が迎える未来への挑戦

機械加工とデジタル技術の融合は、日本の製造業に大きな可能性をもたらしています。CNC機械とAIの連携、デジタルツイン技術、IoTを活用したスマートファクトリーは、製造プロセスの効率化と品質向上を実現し、今後の競争力を支える技術です。さらに、中小企業もデジタル技術を積極的に活用することで、グローバル市場での競争力を維持する可能性を秘めています。

これからの製造業は、デジタル技術と伝統的な技能のバランスを取りながら、環境への配慮や持続可能な成長を目指すべき時代に突入しています。日本の製造業がこの新しい挑戦を乗り越えることで、未来に向けたさらなる成長が期待できるでしょう。

- カテゴリ

- [技術者向] 製造業・ものづくり