電子産業向けナノ材料の開発とその製造プロセスの最前線

現代の電子産業は、スマートフォンやパソコン、さらには電気自動車(EV)やIoTデバイスなど、私たちの生活に欠かせない製品の基盤を支えています。その特性を持つ「ナノ材料」です。

ナノ材料は、通常1〜100ナノメートル(nm)という極微小な構造を有しており、従来の材料にはない物理・化学特性を発揮します。本記事では、電子産業向けのナノ材料の開発、最新の製造プロセス、そしてその未来への展望について深掘りしていきます。

ナノ材料とは? — 電子産業における新しいエンジン

ナノ材料は、原子や分子のレベルで精密に構成された物質を通り抜け、従来の材料に比べて100倍以上の電気伝導性や機械的柔軟性を実現します。電子デバイスの高性能化や小型化に貢献しており、今後の次世代デバイスの開発には欠かせない存在となっています。

具体的には、グラフェンはキャリア移動度が200,000 cm²/Vsと非常に高く、シリコン(1,400 cm²/Vs)の約140倍の効率を誇ります。この高い電気伝導率により、5GネットワークやAIプロセッサー、さらにナノチューブやグラフェンナノリボンのような材料は、1ナノメートル以下の微細なサイズで高い性能を発揮するため、将来的な半導体デバイスの微細化にも貢献しています。

電子産業でのナノ材料の分野活用

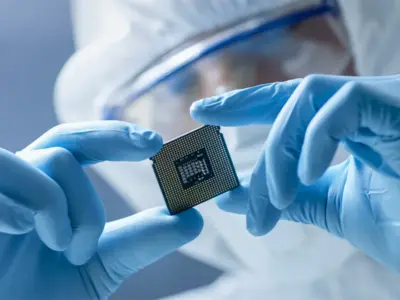

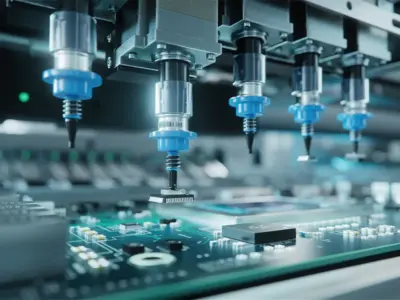

ナノ材料の特性は、電子産業の幅広い分野で応用されています。半導体製造では、トランジスタの微細化とともに、シリコンに代わるナノ材料が開発されており、次世代の集積回路(IC)に期待されています。

また、ディスプレイ技術でもナノ材料が活用されており、量子ドットディスプレイ(QLED)や有機EL(OLED)では、発光とエネルギー効率が従来技術と比べて30%も向上しています。色彩豊かで省電力なディスプレイが普及しつつあり、ナノ材料が次世代のディスプレイ市場を牽引しています。

ナノ材料の製造プロセスの技術進歩

ナノ材料の性能を最大限に引き出すためには、精密で効率的な製造プロセスが求められます。以下に、ナノ材料の代表的な製造プロセスとその特性を解説します。

-

化学蒸着法(Chemical Vapor Deposition; CVD)

CVDは、反応ガスを高温にし基板表面で化学反応させて薄膜を形成するプロセスです。ナノチューブやグラフェンの製造に適しており、わずか1nmの厚さの膜を均一に形成できますがエネルギー消費が多い点が課題です。 -

スパッタリング(Sputtering)

ターゲット材料に高エネルギーのイオンを衝突させて基板に蒸着するこの方法は、薄膜トランジスタ(TFT)などに使用され、材料の利用効率が従来の25%向上する点が評価されています。 -

原子層堆積(Atomic Layer Deposition; ALD)

原子単位での精密な薄膜堆積が可能で、ナノデバイスにおける均一性を維持しつつ集積回路の微細化を実現します。 特にMEMS(微小電子機械システム)や次世代のプロセッサーなど高精度な電子機器に適用されています。

持続可能なナノ材料技術とその課題

ナノ材料の製造技術には、多くの技術革新がある一方で、環境への影響や量産化への課題も抱えています。例えば、従来のCVD法は高温が必要でエネルギー消費量が高く、持続可能な製造方法の開発が今後重要となります。なお、プラズマCVDや室温でのALDなどの低エネルギーで作動する技術は進化し、2030年までに従来のエネルギー消費の50%削減を目標にしています。

さらに、リサイクル可能な材料やバイオ由来のナノ材料の開発も進んでおり、電子産業のサステナビリティを実現することが期待されています。

未来への展望とナノ材料の可能性

ナノ材料の進化は電子産業に革命をもたらすと期待され、より軽量で高効率なデバイスの実現が可能になります。また、再生可能エネルギー向けの太陽電池にもナノ材料が活用され、従来と比べて20%効率の向上が確認されています。

電子産業におけるナノ材料の役割は今後もますます重要となり、新しい技術革新とデバイスの進化が期待されます。ナノ材料の研究と開発が進むことで、スマートな未来が現実のものとなるでしょう。

- カテゴリ

- [技術者向] 製造業・ものづくり