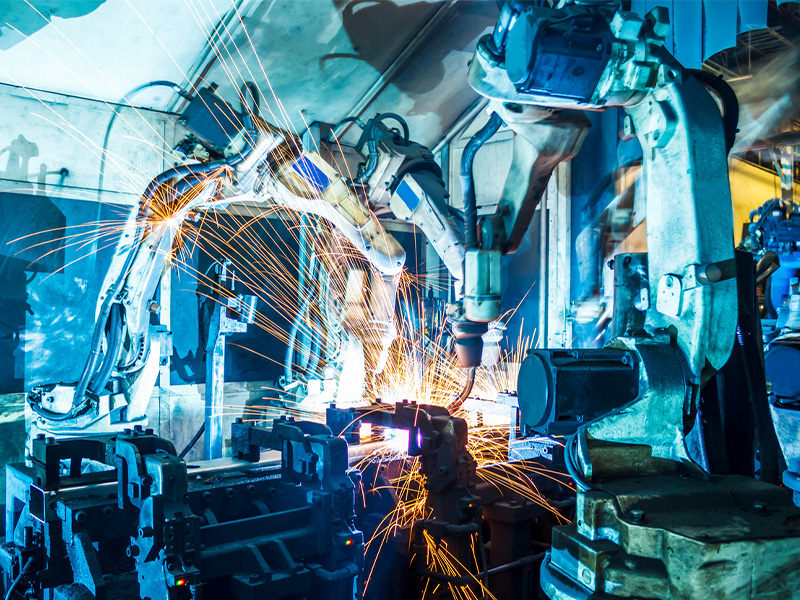

次世代ロボティクス:視覚フィードバックを活用した精密溶接技術

ロボティクス技術の進化は製造業に大きな革新をもたらしており、その中でも視覚フィードバックを活用した精密溶接技術は特に注目されています。この技術は、高精度を必要とする製造プロセスにおいて、自動化と品質管理の両方を飛躍的に向上させる鍵となっています。本記事では、視覚フィードバック技術を中心に、具体的な実例を交えてその実用性と可能性を探ります。

視覚フィードバックの仕組みと応用

視覚フィードバックは、ロボットに搭載されたカメラやセンサーがリアルタイムで溶接プロセスをモニタリングし、そのデータを即座に処理して溶接動作に反映する技術です。従来の固定プログラム型のロボットに比べ、視覚フィードバック技術を使用することで、ロボットは溶接中に発生する不規則な変化や誤差を検知し、状況に応じて柔軟に対応します。

例えば、自動車産業では車両フレームの製造において、異なる金属の薄板溶接が頻繁に行われています。視覚フィードバック技術を導入することで、異なる材質の熱膨張や変形を正確に検知し、溶接ビードの形状や温度を微調整しながら作業が進行します。これにより、溶接部分の強度が均一になり、車体の安全性と耐久性が大幅に向上します。

材料や加工に応じた最適な溶接制御

視覚フィードバック技術は、使用する材料・素材に応じた溶接条件を自動的に調整することができます。例えば、航空機製造ではアルミニウムやチタン合金など、熱に敏感な材料が多用されます。これらの素材は溶接時に簡単に歪みや破損を引き起こすため、高精度な制御が不可欠です。視覚フィードバックを活用することで、材料の状態に合わせたリアルタイムな調整が可能となり、溶接部の強度を最大化しながら、材料の劣化を最小限に抑えることができます。

実際に、航空機エンジンの製造では、視覚フィードバックを用いたレーザー溶接技術が活用されています。この技術により、エンジン部品の製造で必要とされるミクロン単位の精密な接合が可能となり、エンジン性能や燃費の向上に貢献しています。

スマートファクトリーにおける溶接の自動化

次世代のスマートファクトリーでは、視覚フィードバック技術が重要な役割を果たしています。例えば、自動車産業における溶接工程では、溶接ロボットが視覚フィードバックを活用して作業を行いながら、中央制御システムと連携し、製造プロセス全体の最適化を実現します。各ロボットは溶接の進行状況や品質データをリアルタイムで収集し、そのデータが中央制御システムに送信され、全体の工程が自動的に調整されます。

こうしたシステムを導入した企業の一例として、ドイツの自動車メーカーBMWが挙げられます。同社のスマートファクトリーでは、車両の車体組み立てにおいて視覚フィードバックを活用したロボットが多数稼働しており、全自動化された溶接ラインが車体の高精度な組み立てを実現しています。これにより、生産効率が大幅に向上し、作業コストの削減と製品の品質向上を同時に達成しています。

品質管理と環境への影響

視覚フィードバック技術の導入により、品質管理が飛躍的に向上します。リアルタイムで溶接の状態を監視し、精密なデータに基づいて即座に調整が行われるため、不良品の発生率が大幅に減少します。溶接ミスや過度な熱による素材の変形を防ぎ、高品質な製品を安定して生産することが可能となります。

また、視覚フィードバック技術は環境対策にも寄与しています。従来の溶接方法に比べ、精密に制御されたプロセスではエネルギー消費を抑え、無駄な材料やリソースの削減に貢献します。具体的には、溶接プロセスでのエネルギー使用量を最大20%削減した事例もあり、持続可能な製造技術としての可能性が広がっています。

今後の展望と課題

次世代ロボティクスによる溶接技術の進化は、今後も加速すると予想されます。特にスマートファクトリー化の進展と自動化技術の高度化が、溶接ロボティクスの普及をさらに後押しするでしょう。しかしながら、この技術の導入にはコストや人材育成といった課題も存在します。高額な設備投資に加え、視覚フィードバックを効果的に活用できる技術者の育成が不可欠です。

実際、ある中小企業では視覚フィードバック技術を導入した際に、初期費用の負担が大きく、加えて技術者の教育に時間がかかるという課題がありました。しかし、長期的には生産コストの削減と製品の品質向上によって、導入コストを回収できることが確認されています。このように、企業規模に応じた適切な技術導入戦略が求められるでしょう。

まとめ

視覚フィードバックを活用した精密溶接技術は、次世代の製造業を支える重要な要素としてますます注目されています。材料や加工に応じた溶接制御、スマートファクトリーとの連携、環境対策への貢献など、幅広い分野での応用が期待される一方で、導入にはコストや人材育成の課題もあります。しかし、この技術がもたらす利点は非常に大きく、製造業全体の進化に欠かせない存在となることは間違いありません。

- カテゴリ

- [技術者向] 製造業・ものづくり