高精度測定技術の革新:非接触測定の最新事情

製造業において、製品の品質を安定的に保つためには「測定技術」の進化が欠かせません。特に注目を集めているのが、対象物に触れることなく測定を行う「非接触測定技術」です。かつては熟練の作業者による接触式測定が主流でしたが、今では非接触で高精度な測定が可能となり、業界全体で急速に導入が進んでいます。特に、自動車・航空機・電子部品など、ミクロン単位の精度が求められる分野では、非接触測定の導入が技術革新のカギを握っています。

非接触測定とは? 従来との違い

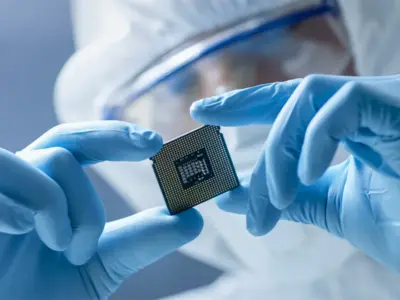

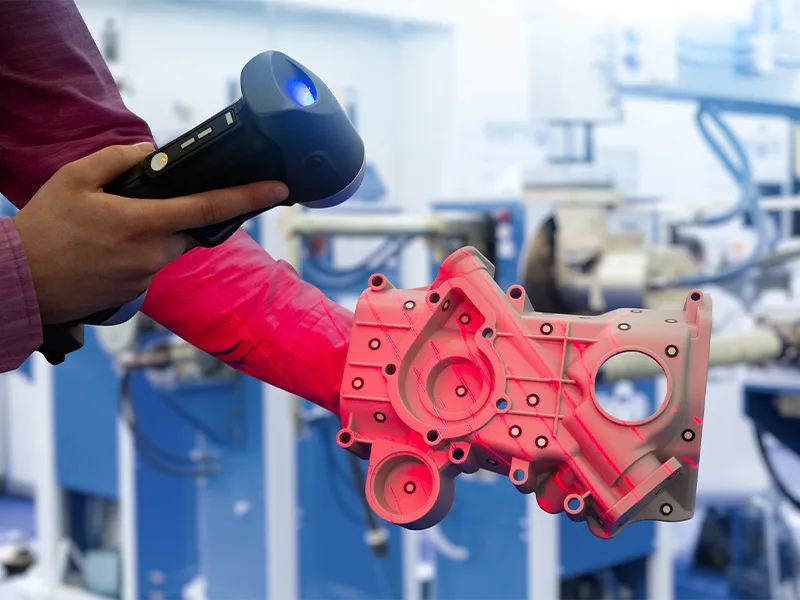

非接触測定は、主にレーザー、光学センサー、画像処理、X線などを活用して、製品や部品の寸法、形状、表面状態を測定する技術です。従来の接触式測定とは異なり、物理的に対象物に触れないため、繊細な部品でも傷つけることなく、正確なデータを得ることができます。

たとえば、接触式のノギスやマイクロメーターでは、±0.01mm程度の精度が限界でしたが、最新のレーザースキャナーでは、±0.002mm(2ミクロン)という超高精度の測定が可能です。また、3次元での形状把握が一度に行えるため、複雑な部品でも全体の立体的な構造を短時間で記録でき、設計や加工のフィードバックに活用されています。

現場で求められるスピードと効率

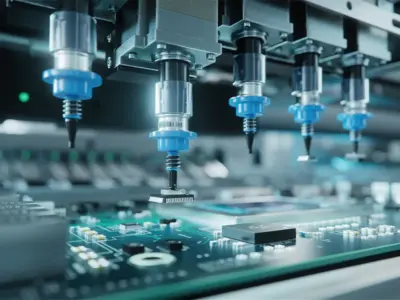

非接触測定技術の導入によって、測定作業にかかる時間は大幅に短縮されています。例えば、自動車業界では、従来1部品あたり15分かかっていた測定作業が、3Dスキャナーを活用することでわずか3分に短縮されたという事例があります。これは、製品の量産体制において大きな生産性向上につながるだけでなく、検査待ちによる工程のボトルネック解消にも貢献しています。

加えて、非接触測定は自動化にも適しており、産業用ロボットと連動させることで、人手を介さず連続測定が可能になります。測定結果はリアルタイムでクラウドに送信され、品質管理チームや設計者が遠隔地から即座に状況を把握・分析できるようになりました。これにより、従来よりもはるかに速いタイミングで問題の兆候を発見し、対策を講じることができます。

エコ視点と製造業の未来

非接触測定は「エコ」という観点でも注目されています。従来の接触式測定では、摩耗する測定子や治具、固定具などの消耗品が必要でしたが、非接触測定ではそれらが不要となり、部品の長寿命化と廃棄物の削減が可能です。ある工作機械メーカーでは、非接触式への切り替えにより、年間で約3,000点の消耗測定ツールの廃棄を削減したという報告もあります。

また、X線CTスキャンによる内部構造の可視化技術や、AIによる画像解析との連携も進んでおり、目に見えない不良の検出率も飛躍的に向上しています。たとえば、従来は見逃されがちだった小さな亀裂や欠けなども、AIと非接触測定技術の融合によって99.7%の検出率を実現している工場も存在します。

技術者の知識と現場改善のカギ

非接触測定技術の高度化に伴い、現場の技術者にも新しい知識とスキルが求められるようになっています。測定機器の精度を最大限に引き出すには、適切な設定や校正、環境条件への理解が不可欠です。とくに、測定精度に影響を与える要素としては、温度・湿度・振動・表面反射率などが挙げられます。これらを制御しながら高品質なデータを取得するには、経験と専門性が必要です。

そのため、多くの企業では、現場の技術者を対象とした非接触測定技術の教育プログラムや社内研修を強化しています。測定を単なる「検査作業」と捉えるのではなく、「現場改善のための情報収集」として位置づける動きも広がっています。

高精度測定が切り拓く製造業の新時代

非接触測定技術は、今や単なる測定手段を超え、生産現場の品質管理・業務効率・環境対応において、すべてを革新するポテンシャルを持っています。特に、これまで属人化しがちだった「検査工程」を、誰でも再現可能なプロセスとして標準化できることは、今後のグローバル競争において大きな強みとなるでしょう。

測定技術の革新は、製品の信頼性を高めるだけでなく、企業の競争力そのものを底上げします。これからも、非接触測定の進化は、ものづくりの現場における「精度」「スピード」「環境性」という三つの価値を高い次元で実現していくことでしょう。

- カテゴリ

- [技術者向] 製造業・ものづくり