製造業×5Gで加速するリアルタイムモニタリング

〜止まらない現場改善と品質革新の最前線〜

デジタル技術の進化があらゆる業界で変革をもたらすなか、製造業も例外ではありません。なかでも「5G(第5世代移動通信システム)」の登場は、製造の現場にかつてない革新をもたらそうとしています。とりわけ、リアルタイムモニタリングにおいては、これまでのネットワークでは実現できなかった精度とスピード、そして柔軟性が、5Gによって可能になりました。

5Gが切り拓く“超”リアルタイムの世界

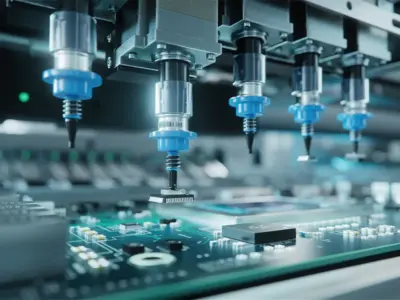

従来の製造現場では、設備の稼働状況を点検したり、異常を検知したりするためには人手に頼った巡回や、センサーの記録を一定周期で確認する方法が主流でした。しかし、これでは突発的な異常に即時対応することが難しく、結果として生産性の低下や品質トラブルを招くケースも少なくありませんでした。

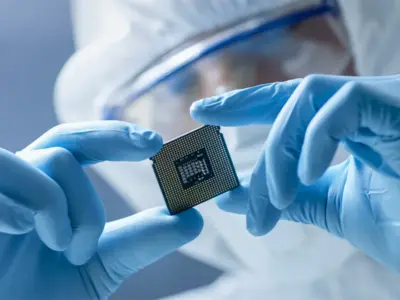

こうした課題を根本から解決するのが、5GとIoTデバイスを掛け合わせたリアルタイムモニタリングの仕組みです。超低遅延(約1ミリ秒)、超高速通信、そして多数同時接続という5Gの特徴は、工場中に張り巡らされた無数のセンサーからのデータを、遅滞なく、そして正確に集約・分析することを可能にします。

予知保全がもたらす生産ラインの安定化

リアルタイムモニタリングによって特に注目されているのが、「予知保全(Predictive Maintenance)」の実現です。これは、設備の温度や振動、回転数といった微細な変化を常時監視し、過去の異常データと照らし合わせながら、将来起こりうる故障を予測・予防する技術です。

ある製造工場では、5Gネットワーク上で稼働するAIが、コンプレッサーの異常な振動パターンを検出し、オペレーターに停止を促すアラートを数秒以内に発信しました。従来であればライン停止後の調査でしか発見できなかったトラブルが、事前の予測と判断で回避されたのです。

こうした予知保全の導入によって、ダウンタイム(機械停止時間)は最大40%削減され、メンテナンスコストも大幅に削減されたという報告もあります。

品質向上と「人の感覚」を超える分析力

5Gを活用するもう一つの大きな利点は、製品の品質安定化に直結する点です。微細な加工精度を要する製造工程では、温度変化や振動のわずかな違いが製品の出来栄えに大きく影響します。これまで職人の勘や経験で支えられていたこうした判断も、リアルタイムデータの蓄積とAIによる分析によって、より客観的かつ正確に制御できるようになりました。

さらに、AIが製品の寸法誤差や表面の不具合を自動検出することで、人による目視検査に比べて約30%の検出精度向上が確認されるケースもあります。データに基づいた品質管理は、安定供給と顧客満足度の向上にもつながる大きな武器となっています。

技術者のスキル進化と役割の再定義

製造現場でのリアルタイムモニタリング技術を最大限に活かすためには、技術者自身の役割にも変化が求められています。これまでの「熟練の手技」や「現場感覚」も重要ではありますが、今後はそれに加えて「デジタル技術との融合力」が不可欠となってきます。たとえば、センサーデータの傾向を読み解き、設備の調整につなげるデータリテラシーや、IoT機器の導入計画を設計する力、さらにはAIが出す異常検知の判断結果を業務に活かす現場対応力など、多層的なスキルが求められています。

現在、多くの企業が社内研修やオンライン講座を通じて、技術者の再教育に取り組んでおり、5G時代の“現場主導のデジタル化”は、まさに技術者の成長とともにあるといえるでしょう。

5G活用の今とこれから

5Gを利用したリアルタイムモニタリングの事例は、すでに多くの大手製造業で導入が進んでいますが、今後は中小企業や地域の工場にもその波が広がると見込まれています。政府による5G関連の設備投資補助制度や、地方自治体によるスマート工場支援の取り組みも後押しとなっています。

また、今後は5Gだけでなく、ローカル5Gや6Gを見据えた取り組みも注目されており、製造業と通信業の連携による新たなビジネスモデルの創出も期待されています。

まとめ:リアルタイムモニタリングが切り拓く未来

5Gによるリアルタイムモニタリングは、単なる通信の進化にとどまらず、製造現場のあり方そのものを根本から変える力を持っています。異常を“検知する”から“予測して防ぐ”へ。品質を“管理する”から“リアルタイムで最適化する”へ。こうしたシフトは、技術者の新たな価値創出と現場の競争力強化につながっています。

今後も5G技術の発展とともに、製造業はよりスマートに、より安全に、そしてより強くなっていくことでしょう。その最前線に立つのは、現場と技術をつなぐ“人”であり、その知見と判断力が未来をつくる鍵となります。

- カテゴリ

- [技術者向] 製造業・ものづくり