航空宇宙産業を牽引する超音波溶接の最新技術とは

超音波溶接技術は、従来の溶接技術とは異なり、接合部に熱を加えずに高周波の音波振動を利用して部材同士を接合する高度な技術です。特に、航空宇宙産業では軽量で耐久性のある接合が求められるため、超音波溶接の活用が急速に進んでいます。ここでは超音波溶接技術の発展とその航空宇宙産業への影響、さらには関連する課題と解決策を探っていきます。

超音波溶接技術の仕組み

超音波溶接は、20kHz〜40kHz程度の高周波振動を利用して、材料同士を高圧で押し付け、分子レベルでの摩擦を発生させることにより接合を行う技術です。このプロセスは以下のような手順で進行します。

-

超音波振動の生成: 専用のトランスデューサ(振動子)が電気エネルギーを超音波の機械的振動に変換します。この振動が、通常20,000回/秒(20kHz)以上の周波数で部品に伝えられます。

-

圧力の加圧: 接合される部品が超音波振動により加圧されます。これにより、接合部の表面がわずかに摩擦熱を生成し、表面層が軟化します。

-

接合: 振動と圧力により、部品の表面同士が互いに結び付き、材料が分子レベルで融合します。この接合プロセスは非常に短時間で行われ、通常は1秒以内で完了します。

-

冷却: 加圧状態を維持しながら、部品を冷却します。これにより、部品同士の接合が確固たるものとなります。

技術の特長

- 溶剤不要: 化学溶剤や接着剤を使用せず、環境負荷が低い。

- 高速処理: 加工時間が短く、大量生産に向いている。

- 接合強度の向上: 材料自体の強度を活かした接合が可能。

- 熱影響が少ない: 接合部分に熱を加えないため、部品の変形や劣化が抑えられる。

航空宇宙産業における超音波溶接技術の応用

航空宇宙産業では、機体の軽量化と同時に信頼性の高い接合技術が求められます。超音波溶接技術は、従来のリベットやボルト接合に代わるものとして、次のような重要な応用があります。

1. アルミニウム合金と複合材料の接合

航空機の機体には、アルミニウム合金や炭素繊維強化プラスチック(CFRP)といった軽量で強度のある材料が使われますが、これらを接合する際に従来の溶接技術では熱変形や応力が生じるリスクがありました。超音波溶接では、熱影響が少ないため、異なる材料の接合に非常に適しており、CFRPのような熱に敏感な材料でも強固な接合が可能です。

例: ボーイング787の複合材料接合

ボーイング787では、CFRPを含む複合材料の使用が機体全体の50%以上を占めています。超音波溶接技術は、複合材料のパネル接合に使用されており、機体の軽量化に貢献しつつも高い接合強度を確保しています。

2. 電子機器の配線技術への応用

航空機やロケットの内部配線は、軽量でありながら、振動や衝撃に耐えられる信頼性が求められます。超音波溶接技術は、電気配線の端子やケーブルの接合にも使用されており、特にスペースXのロケットでの電子システムに活用されています。この技術を使用することで、はんだ付けによる熱損傷を回避し、配線の耐久性が向上します。

例: スペースXファルコン9ロケットの内部配線

スペースXのファルコン9ロケットの内部には、超音波溶接によって接合された電子部品が使用されています。これにより、ロケット内部の配線の信頼性と耐久性が向上し、極限環境での安定した動作を保証しています。

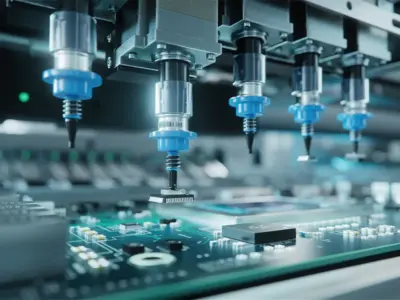

3. 航空機部品の製造自動化

航空宇宙産業では、部品の製造における自動化が進んでおり、ロボット技術との組み合わせが注目されています。超音波溶接はその精度と速さから、自動化された製造ラインにも適しており、航空機の翼や胴体部分の組み立てに採用されています。

例: エアバスA350の製造プロセス

エアバスA350の生産では、ロボットによる自動化された超音波溶接技術が使用されており、これにより部品同士の高精度な接合が可能となり、生産効率が向上しています。特に、翼部分の組み立てにおいて、この技術が採用されています。

超音波溶接技術の課題と解決策

超音波溶接技術は多くの利点を提供しますが、いくつかの課題も抱えています。例えば、高精度な振動エネルギーを正確に制御するための設備や技術者のスキルが必要です。また、異なる材料同士の接合では、材料の特性に応じた専用のツールや設定が必要となるため、開発費用がかかることもあります。

これらの課題に対する解決策としては、次のような取り組みが行われています。

- 自動化とAI技術の導入: 最新のスマートファクトリーでは、AIを活用して接合プロセスの最適化が行われており、技術者の経験に頼ることなく、高精度の溶接が可能になっています。

- ロボット技術との統合: 超音波溶接ロボットは、精密かつ高速な接合作業を自動化し、生産性を大幅に向上させています。これにより、人的コストの削減や接合品質の一貫性が保たれます。

まとめ

超音波溶接技術は、その高精度かつ迅速な接合能力により、航空宇宙産業での応用が拡大しています。特に、複合材料の接合や電子配線技術においては、従来の溶接技術では達成できなかった信頼性と効率性を実現しています。ボーイングやスペースX、エアバスといった企業が超音波溶接技術を積極的に採用することで、航空宇宙産業はさらなる進化を遂げています。

今後も、AIや自動化技術の進展に伴い、超音波溶接の可能性は広がり、より多くの産業分野での応用が期待されるでしょう。

- カテゴリ

- [技術者向] 製造業・ものづくり