品質管理の最前線:不良品を減らすための新しいアプローチを考える

製造業において、品質管理は企業の競争力を維持し、顧客満足度を高めるために欠かせない要素です。不良品を減らすための取り組みは、大企業に限らず中小企業でも非常に重要です。しかし、企業規模やリソースの違いにより、そのアプローチには差があります。

ここでは大企業と中小企業の双方で活用できる品質管理の最新アプローチを考察していきます。

材料・素材選定の重要性

製品の品質は、使用する材料や素材によって大きく左右されます。大企業では、グローバルに多様な材料を調達し、コストや性能を厳密に管理しています。例えば、トヨタ自動車では、軽量で高強度なアルミニウム合金を新型車に採用することで、燃費性能を向上させると同時に、不良品の発生リスクを低減しています。これにより、製品の品質向上と市場での競争力を確保しています。

一方、中小企業でも、コストと品質のバランスを保ちながら、適切な素材を選定することが重要です。例えば、地域のサプライヤーと密接に連携し、仕入れた材料の品質管理を徹底することが効果的です。サプライヤーとの強固な信頼関係を築き、素材に関する詳細な情報を共有することで、不良品のリスクを減らすことができます。

- 大企業: 多様な材料調達とグローバルな品質管理体制の強化。

- 中小企業: 地域のサプライヤーとの連携を強化し、信頼性の高い素材を選定。

表面処理技術による品質向上

表面処理技術は、製品の耐久性や外観に直接的な影響を与えるため、品質管理において非常に重要です。大企業では、最新技術を積極的に導入し、製品の耐久性を向上させています。例えば、日立製作所はプラズマコーティング技術を導入し、産業機械の部品の寿命を延ばし、不良品発生を劇的に削減しました。

中小企業でも、外注業者や専門業者との協力により、高度な表面処理技術を導入することが可能です。小規模な自動車部品メーカーは、表面処理を外注することでコストを抑えつつ、高い品質を維持しています。自社で設備を持たなくても、専門業者と協力することで、不良品のリスクを大幅に減らすことができます。

- 大企業: プラズマコーティングなどの最新技術を導入して耐久性を強化。

- 中小企業: 専門業者との連携でコストを抑えつつ品質向上を図る。

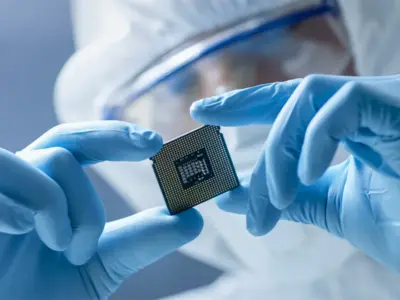

ロボット技術とAIによる自動化

ロボット技術やAIは、製造プロセスを効率化し、不良品を削減するための強力なツールです。ソニーなどの大企業では、AIを活用した検査システムが導入され、製品の微細な欠陥をリアルタイムで検知し、品質管理の精度を飛躍的に向上させています。これにより、目視検査の見逃しがなくなり、製品の品質が大幅に向上しました。

一方、中小企業でも、小型のロボットや低コストのAIツールを部分的に導入することで、大企業と同様の効果を得ることが可能です。例えば、プラスチック製品の製造会社がAI搭載の検査カメラを導入し、目視検査の精度を補完することで不良品の発生率を大幅に減少させました。こうしたツールは、初期投資が少なくても高い効果を発揮します。

- 大企業: AIとロボットによる完全自動化で不良品検出の精度を向上。

- 中小企業: 部分的な自動化とAIツールの活用でコストパフォーマンスの高い品質管理を実現。

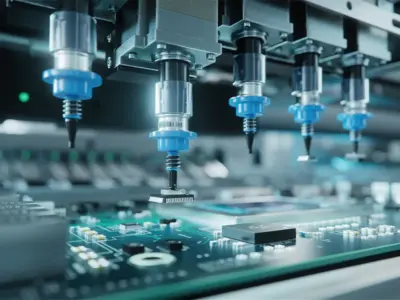

スマートファクトリーの導入で効率化

製造業の未来は、スマートファクトリーによる自動化とデータ駆動型の品質管理にあります。シーメンスの工場では、IoTセンサーを活用して生産プロセス全体をリアルタイムで監視し、設備の異常が発生する前に予防的な対応を行うことで、品質の安定を確保しています。これにより、製品の品質が飛躍的に向上し、不良品の発生が最小限に抑えられています。

中小企業でも、すべての工程をスマート化するのは難しいかもしれませんが、部分的にIoT技術を導入し、設備の状態を監視することは可能です。例えば、ある金属加工業者は、機械の温度や振動を監視するセンサーを導入することで、設備の故障を未然に防ぎ、不良品を30%削減しました。

- 大企業: IoTセンサーによるリアルタイム監視でスマートファクトリーを実現。

- 中小企業: 一部のプロセスにセンサーを導入し、予防保全によって不良品を削減。

開発・設計段階での品質管理強化

製品の開発・設計段階での品質管理は、不良品を未然に防ぐために非常に重要です。ボーイング社は、航空機の開発においてデジタルツイン技術を活用し、設計段階での不具合を早期に発見することで、後の不良品発生を防いでいます。

中小企業でも、低コストの3D CADやシミュレーションツールを利用することで、設計段階から不良品リスクを減らすことが可能です。例えば、ある機械部品メーカーは、3Dシミュレーションを活用して設計のミスを早期に発見し、不良品の発生率を40%削減しました。

- 大企業: デジタルツインや高度なシミュレーション技術を活用して設計ミスを削減。

- 中小企業: 低コストの3Dツールを利用し、設計段階から品質リスクを管理。

設備・工具のメンテナンスが品質に与える影響

設備・工具の状態は、製品の品質に直結します。パナソニックでは、設備のリアルタイム監視と予防保全を徹底し、設備の故障による不良品の発生を最小限に抑えています。これにより、製造ラインの安定稼働が確保され、高品質な製品が作られています。

中小企業でも、設備の定期メンテナンスを怠らずに行うことで、不良品の発生を防ぐことが可能です。例えば、ある精密機械メーカーでは、毎月の設備点検を徹底し、異常が発生した場合にはすぐに対応することで、不良品発生率を抑えることができました。

- 大企業: IoT技術による設備のリアルタイム監視と予防保全で品質を維持。

- 中小企業: 定期的な設備点検を徹底し、異常を早期に発見して対応。

まとめ

中小企業と大企業が抱える課題は異なりますが、品質管理の重要性は同じです。規模に関わらず、材料選定から表面処理、ロボットやAIの導入、スマートファクトリー化、設備メンテナンスまで、さまざまな手法を効果的に組み合わせることで、不良品の発生を最小限に抑えることが可能です。

大企業は大規模な設備投資や最新技術を活用できますが、中小企業でも外部との連携や低コストで効果的な技術を導入することで、高い品質管理を実現できます。適切なアプローチを取り入れ、品質を向上させることで、企業の競争力をさらに強化できるでしょう。

- カテゴリ

- [技術者向] 製造業・ものづくり